来源:运城日报时间:2025-09-15

驱车驶入运城经济技术开发区,映入眼帘的是鳞次栉比、气势恢宏的标准化厂房。去年以来,多家光机电企业在此落地生根,并逐步发展壮大,共同勾勒出光机电产业发展的蓬勃画卷。

光机电产业以光机电一体化技术为基础,是融合光学、机械、电子及计算机技术的综合性产业,也是推动科技升级和产业转型的关键力量。

为打造光机电产业园,运城经济技术开发区围绕LED“灯珠—模组—整屏—安装”和触摸屏“盖板—显示模组—整机”两个产业链精准招商,目前重点实施的企业项目有十余个,将建成全自动半导体LED芯片、3D全息投影、印刷电路板等生产线,预计今年产值可达5亿元。

重塑视觉体验

商场内,新品信息、促销活动信息实时播放;机场大厅里,航班信息定时滚动;演艺场馆内,演出场景随意切换……在商业、文化、传媒、公共事业等需要视觉传达和氛围营造的领域,都少不了LED显示屏。

光影显示(运城)科技有限公司(以下简称“光影显示”)是一家集研发、生产、销售、施工、售后于一体的智能光电显示产品全产业链高技术企业。公司产品全部实现模块化设计,广泛应用于机场、车站、酒店、商场、体育赛事等。去年11月,光影显示入驻运城经济技术开发区,今年5月投入生产。

生产LED显示屏的第一步是贴片,也就是要将LED灯和芯片贴附到专用的PCB板上。以光影显示所产的一块长32毫米、宽16毫米的矩形LED显示屏为例,其上有8000余个LED灯,靠人工很难完成。为此,光影显示引入国外专用设备提升生产效率,目前已投产2条生产线,其余3条生产线几个月后将逐步投用。

“你看那边的贴片机,1小时可以完成6万个到7万个LED灯的贴片作业,这样的速度才能保证产量。机器贴片标准度高、一致性好,这是人工贴片比不了的。贴片完成后我们将产品放入测试系统,进行24小时循环点亮,由电脑去抓取有问题的部件,一旦发现问题立马替换。之后就可以进行装配,还要进行产品老化测试。”光影显示总经理马柄任说。

产品老化测试线上,技术人员将矩形LED显示屏一块块拼接起来,组成客户要求的尺寸,接入电源,开始循环播放客户发来的测试画面,直到播完48个小时后方可出厂。光影显示对生产流程精益求精,确保产品质量的稳定性,目前可年产LED显示屏5万平方米。

传统矩形LED显示屏虽能满足基础视觉需求,但随着商业展示、文旅演艺、建筑装饰等领域对视觉体验的要求日益提升,其因形态单一难以满足各类场景需求。为了实现“形态服务场景”,异形LED显示屏迎来飞速发展,它凭借独特的个性化设计、沉浸式的视觉效果和多场景适配能力,成为“空间美学”的新载体。光影显示在异形LED显示屏的研发设计上,也走在了行业前沿。

走进光影显示的展厅,记者立即被眼前的画面所吸引,只见3D裸眼LED屏上一颗颗陨石呼之欲出,XR屏上的场景让人有身临其境之感,球形屏上正播放着动画片,喇叭屏像一件精美的艺术品,全息屏轻薄通透……

“全息屏俗称‘洞洞屏’,厚度只有2毫米左右,它将芯片、线路集中在LED灯上,板子背面看不到任何线路。板子上的洞孔大小、间距根据客户要求制定。如果将全息屏大面积投放在玻璃上使用,远远看上去只见画面不见屏。”马柄任指着全息屏告诉记者,目前,传统矩形LED显示屏的市场比例较大,占光影显示总产量的80%左右,异形屏属于定制类产品,市场需求正在持续扩大。

刷新产品认知

LED显示屏亮度高、色彩鲜艳,适合户外或者光线强的环境,其本质上是一种显示设备。在日常生活中,我们常见的汽车、平板电脑、手机显示屏则属于触摸式显示屏,是一种输入交互设备,与LED显示屏存在本质上的区别。

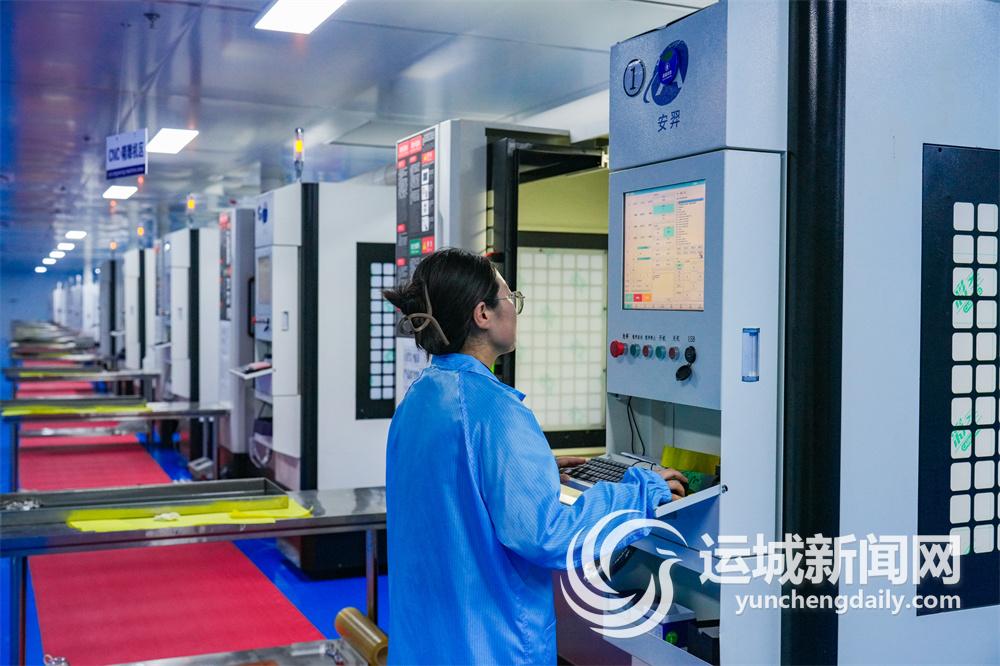

山西鸿运智控光电有限公司工人在操作自动化设备生产触摸式显示屏。

山西鸿运智控光电有限公司(以下简称“鸿运智控”)专注于智能手机、平板电脑、低空飞行器等显示屏的生产。行走在鸿运智控的生产车间,记者注意到开料、CNC作业、抛光、平磨等全流程都采用智能化设备,30余项专利贴满了正面墙,各种型号的显示屏产品令人目不暇接。

据悉,鸿运智控已与欧菲光、京东方、长虹、韩国三星等国内外知名企业达成稳定的合作关系。

“随着5G高速通信化时代的来临,现有电子产品已经满足不了消费者的体验需求。好的触摸显示屏能作为虚拟现实的载体,完美契合消费者需求,市场前景很好。目前,公司正在积极布局,进一步加大研发投入力度,不断丰富产品种类。”鸿运智控相关负责人表示。

提到手机触摸显示屏,很多人会想到钢化膜。大街上随处可见手机贴膜的店面,买了新手机贴一张钢化膜是很多人的习惯,一张钢化膜价格从几块钱到几十块钱不等,但就是这样一张张小小的钢化膜却能撑起数亿级的市场。

钢化膜虽小,生产工艺却很复杂。

山西智博莱电子科技有限公司工人在抽检包装好的手机玻璃钢化膜。

山西智博莱电子科技有限公司(以下简称“智博莱”)上万平方米的车间被划分成了十余间,对应着钢化膜生产的十几道工序。下料、精雕、抛光、清洗、烧结……智博莱为每一个生产步骤都配备了先进设备。

生产钢化膜的原材料是玻璃,工人先操作自动裁切机将玻璃片裁切成所需形状。进入精雕工序,机械臂灵巧地抓起4张玻璃膜,将其放置到金刚石钻头下打磨,打磨时水花喷涌而出,13秒后打磨完成。接下来就可以进行抛光,抛光过程依然采用自动化设备,效率是人工抛光的1.5倍。之后,还要经历近10道工序,一张钢化膜才能出厂。

“去年年底,公司入驻运城经济技术开发区后就立即进行装修,现在启用了1条生产线,正在试生产。我们规划建设5条生产线,后续设备会陆续进厂,人员数量也会逐步增加。全部投产后每月可产钢化膜2000万张。”智博莱生产负责人尹俊红说,“除了钢化膜,我们还生产手机数据线、充电头、充电宝、蓝牙耳机等产品,并通过打造自有品牌进行产品销售。”

巩固技术优势

压敏电阻,乍一听是个陌生的词语,但若提到避雷器,那便是家用电器、国家电网、配电柜等必须用到的电子元器件。这个细分行业涉及压敏电阻粉体、压敏电阻芯片、避雷用电阻片、浪涌保护器等诸多产品。

超瓷科技(山西)有限公司车间内工人在生产新型功能陶瓷片材料。

超瓷科技(山西)有限公司(以下简称“超瓷科技”)年产20亿只新型功能陶瓷片材料制造项目,总投资8000万元,计划分二期进行建设,一期投资4000万元,其中,固定设备投资3000万元、建筑面积4233平方米,主要建设新型功能陶瓷粉体及高性能陶瓷片智能制造生产线。二期投资4000万元,计划于2027年开工建设,当年建成运营。一期项目于去年开工建设,目前已经投产,所产产品即为压敏电阻粉体、压敏电阻芯片、避雷用电阻片。

以氧化锌为原料,按照配比添加氧化钴、氧化镍、氧化锰等5种配料,经过粉碎、混合等工序后,便可完成压敏电阻粉体的生产。超瓷科技每月可产此类粉体30吨,其既可以作为自己生产芯片和电阻片的原材料,也可以对外销售。

在成型工序,压敏电阻粉体被置于容器中,通过成型机压制便能一次成型,40秒可压制这样的电阻片3个,然后这些电阻片要进入1000摄氏度左右的高温炉内烧结,之后还要经过涂釉、焙烧等多道工序才能制作完成。

避雷用电阻片置于电器中,平时是绝缘状态。一旦遭遇雷击或过大电压,它便会开始工作,避免电器受损。每件产品出厂前超瓷科技都会进行仿雷击测试,并根据其能承受的电压大小进行分级销售,以确保产品性能满足客户需求。

“以前此类产品的生产依赖国外技术,我们公司在引进国外技术的基础上进行自主研发,现在已经形成自己的技术优势。公司研发成功的5种系列瓷粉,不仅突破了系列技术难题,还实现了产品小型化、成本降低的目标,在市场上具有较强竞争优势和技术优势,完全能够满足当前市场需求,对加快实现压敏电阻领域关键产品的国产化具有重要意义。”超瓷科技副总经理郭媛说。

为促进光机电产业持续集聚、激发效能,运城经济技术开发区一方面加快推进现有项目尽快投产,一方面积极进行招商引资,推动产业链向高端化方向发展。目前,正在对接推进深圳联建光电投资2亿元的LED显示屏生产基地项目、中山名匠投资2亿元的LED光源封装及 LED照明产品项目、深圳德竣投资1.5亿元的智能指纹锁及COMS芯片封测贴片项目、康诺电子投资1.5亿元的智能终端一体化生产线项目。

文/记者 李星星 图/记者 陈方斌

运城日报、运城晚报所有自采新闻(含图片)独家授权运城新闻网发布,未经允许不得转载或镜像;授权转载务必注明来源,例:“运城新闻网-运城日报 ”。

凡本网未注明“发布者:运城新闻网”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。